欢迎访问宁夏特鑫焊接热喷涂有限公司!

咨询热线:13895276674

欢迎访问宁夏特鑫焊接热喷涂有限公司!

咨询热线:13895276674

水轮机叶片堆焊变形控制及喷涂(熔)的应用

青铜峡水电厂 吴 艾 童喜民

摘 要

青铜峡水电厂轴流式水轮机叶片,在生产现场进行磨损补焊时采用刚性固定法,成功地控制了叶片修复过程中的堆焊变形,并取得明显经济效益,可供同类机组再生修复时参考。

关键词 水轮机叶片 堆焊 喷涂 喷熔 变形控制

1、概 述

宁夏青铜峡水电厂位于黄河中下游,由于该地段黄河河水中挟带着大量石英质砂砾,再加上设计、施工缺陷的影响,使水轮机过流部件磨蚀破坏严重,导致水轮机叶片工作寿命严重缩短。经统计,在青铜峡水电厂发电30多年的时间里,己报废(含返厂修复)水轮机转轮8台,其中寿命最短的只有10年。各台水轮机在5年~6年的扩修周期内(包含1次大修),叶片背面的气蚀面积高达13m2,气蚀深度也达40mm,面积和深度均达总量的2/3。破坏部位主要集中在叶片外缘和外缘向内约800mm的环形区域内,单个叶片的失重量达500Kg,左右,堆焊焊条耗用量竟达3000Kg之多。

|

|

| 叶片背面 | 叶片正面 |

概 述(二)

80年代中期以后。为减缓水轮机叶片破坏速度,延长其工作寿命,青铜峡水电厂投入了大量资金,叶片材料全部采用了0Crl3Ni 4Mo不锈钢。

然而,由于0Crl3Ni4Mo不锈钢的不耐磨性,叶片背面的磨蚀破坏依然十分严重。气蚀面积也近l0m2,深度达30mm,尤其是叶片减薄现象极为显著,个别叶片的失重竟达一吨以上。

概 述(三)

由于水轮机叶片具有复杂的工作表面,经不均匀磨蚀破坏后,整个叶片的厚度相差甚大,其外缘最厚处约50mm,最薄处仅lmm~2mm,当用金属堆焊方法填充叶片表面至规定线形和几何尺寸时,各处堆焊的金属量必然不等。因此,在施行堆焊时必然会产生焊接应力的不均匀分布,从而导致叶片形线的变化。

青铜峡水电厂在以往的检修中,叶片就曾经出现过翘角、扭曲变形和因在背面环形气蚀区域内大量堆焊引起的外缘向背面下挠,产生约30mm~50mm的挠曲变形,降低了水轮机效率和工作寿命,并引起恶性循环,最终导致叶片报废。青铜峡水电厂8号转轮返厂修复时,由于叶片堆焊后产生严重变形而无法校正,最终将叶片报废,造成重大经济损失。(见下图)

概 述(四)

因此,如何减小和控制叶片修复过程中的焊接变形,尤其是控制短时间内在叶片上大量施焊的焊接变形,有着极为重要的现实意义和极其显著的经济效益。

2 、 叶片堆焊变形的机理简析

造成焊接变形的原因是多方面的,它们相互之间的影响关系也比较复杂,这里只对叶片焊接进行具体分析。

首先,叶片的焊接变形,是由焊接的热过程特点所决定的。众所周如,热胀冷缩是黑色金属的基本特性,其膨胀量与受热温度呈正相关关系。施焊时,焊接热源是瞬间集中作用于焊件局部区域并作相对运动。这种不均匀的加热方式,必然在焊件被瞬时加热的局部三维区域内形成不均匀的温度场,导致该区域内不均匀的金属膨胀,形成内部压缩应力的不均匀分布,产生变形。同时,受热区域周围未被加热的金属,也要限制其热膨胀·致使被加热区域在加热时受到压缩应力作用,产生变形。

叶片堆焊变形的机理简析(一)

施焊结束后,焊接金属在凝固、冷却时,将产生收缩。同样,温度场的不均匀必将导致金属收缩量的不均匀,形成内部拉伸应力的不均匀分布,产生变形。同时,受热区域周围未被加热的金属,也要限制其冷收缩,致使被加热区域在冷却时受到拉伸应力作用,产生变形。

以上两个过程的焊件内部应力和变形的变化,最终导致焊件内部产生状态复杂的焊接残余应力和残余变形。

叶片堆焊变形的机理简析(二)

原因之二,与水轮机转轮叶片形状有关。叶片形状为复杂空间曲面,自身内应力分布复杂,易失稳变形。又由于叶片各处磨蚀程度很不均匀,因而使叶片各处堆焊时填充金属量和受热程度有很大差别。填充金属量越多的区域,受热次数越多,该区域的焊接应力、应变也越大。

叶片堆焊变形的机理简析(三)

由于上述两个主要原因的综合作用,使叶片堆焊时产生变形难以控制。通常叶片在检修时,要用数以吨计的焊条进行大面积的堆焊,通常会产生诸如角变形、挠曲变形及波浪形失稳变形等,难以甩校正方法加以矫形。 传统的变形控制方法主要有低温预热、采用小焊接规范施焊、分仓跳焊、对称施焊、锤击焊缝等。通过多年实践发现,这些方法在应用中都难以有效地控制焊接变形。

叶片堆焊变形的机理简析(四)

经过多次试验,在详细分析叶片堆焊时的变形机理、类型、部位与方向等规律的基础上,我们制定了宜于现场采用、又能较好的控制叶片堆焊变形的技术措施。

3、控制叶片堆焊变形的方法

3.1采用刚性固定法约束被焊工件的变形

为了有效地控制叶片焊接变形,我们设计、制作了与叶片正面空间曲面相吻合的刚性框架,甩焊接方法使刚性框架与己被清理待修的叶片成为一个整体。施焊时,叶片立起,采用立式堆焊。

采用刚性固定法约束被焊工件的变形

| 首先堆焊填满那些被汽蚀、磨损而形成的凹坑,然后再进行双面增重堆焊。出于整个堆焊过程是在叶片处于被强制约束条件下进行,因此,虽然在叶片背面的减薄程度远远大于正面、两面的堆焊量严重不等的情况下,依然可以有效地控制焊接变形,焊后无需矫形。 |  |

|

控制叶片堆焊变形的方法(二)

3·2 选择合理的焊接顶序

为了进一步控制焊接变形及应力,我们针对具体工件,制定了合理的焊接顺序。首先堆焊叶片中央位置,再逐次向叶片四周堆焊。并尽量采用正反两面同一位置对称焊。

3·3制定合理的焊接规范

焊接应力与变形通常与焊接规范有密切关系,手工电弧焊时,应重点控制焊接电流,并根据叶片厚薄不同的区域,采甩不同直径的焊条。

控制叶片堆焊变形的方法(三)

3·4 焊后立即进行退火

由于叶片在刚性架约束的条件下进行大面积堆焊,虽然堆焊后焊件变形很小,无需矫形,但焊件内部依然储藏着很大的内应力。由于内应力的存在,焊后拆除刚性框架时,叶片仍将产生变形。为消除内应力,保证叶片的形线,必须将带有刚性框架的叶片在足够高的温度下退火。这样,内应力才可以得到很好的松弛,从而达到消除内应力的目的。在叶片缓冷之后,再用氧-乙炔焰割除掉刚性固定框架。

4、刚性固定法控制叶片堆焊变形的效果

1995年我厂7号机组扩大性大修时发现,水下过流部件破坏依然十分严重。叶片正、反两面气蚀面积达18m2,气蚀坑深达20mm~30mm,每个叶片缺角达1000mm2~1300mm2,叶片磨蚀失重量为:1号叶片600kg,2号550kg,3号650kg,4号700kg。

为保证叶片修复后的形线不变,我们多次采用了上述控制叶片堆焊变形的方法,并取得了良好的效果。现将主要工艺简述如下:

主要工艺简述(一)

(1)用δ=18mm、宽150mm的A,钢板制作了与叶片相吻合的刚性框架,并与叶子焊成一个整体。

(2)采用了2台CO2,保护焊机和14台直流手工电弧焊焊机,焊条采用郑州机械研究所特种焊接研究室为抗汽蚀、磨损而研制的0Crl3Ni4Mo不锈钢焊条、焊丝,直径分别为4mm和1.6mm、手工焊焊接电流140A一160A。

主要工艺简述(二)

(3)叶片退火是在生产现场以履带式加热器为热源。堆焊区退火被加热至800℃一l000℃。

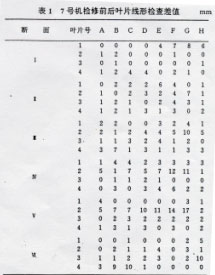

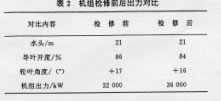

历时26天(不含刚性固定框架的焊接、割除及叶片退火时间共18天),耗用焊条1495kg、焊丝365Kg,叶片堆焊、打磨结束后,叶片净增重量:1号叶片270Kg,2号200Kg,3号170Kg,4号250Kg。用组合样板检查叶片线形并与修前对照,其差值如表1。在机组检修前后,实测机组出力如表2。通过以上对比可以看出,刚性固定法可以有效控制叶片堆焊变形,消除叶片大量堆焊对叶型的影响。

|

|

|

|

|

|

|

6#机叶片(出水边) |

6#机叶片(进水边) |

运行20687小时后进行恢复性扩修,叶片修复前失重平均为500Kg,历时60天的修复,达到国内现场修复较高水平。 |

| 此次修复共耗用焊接材料2600Kg,铲磨用各类砂轮片2140片,并在2#、7#机叶片修复的基础上工艺更加完善,修复质量再上一个台阶。 | ||

此次修复共耗用焊接材料2600Kg,铲磨用各类砂轮片2140片,并在2#、7#机叶片修复的基础上工艺更加完善,修复质量再上一个台阶。

续:

通过以上成功的修复转轮叶片后,我厂大胆创新,勇于实践,并于1998年与甘肃工业大学喷焊厂合作,对3#机新叶片进行了大面积金属表面热喷熔工艺,喷熔面积单个叶片达3M2之多。结论如下:

|

1、采用刚性固定,在轴流式水轮机叶片大面积金属热喷熔是可行的,变形量在技术要求之内。 |

|

结论(二):

2、发电机组运行2700小时检查效果如图:

|

|

|

|

结论(三):

3、喷熔材料Ni67在水轮机上应用是可行的。

4、主要存在问题:在喷熔搭接外由于高温氧化和人为因素,造成“田”子格现象。见图:

|

|

5、望各位专家对出现的问题提出较好解决的办法。

续二(1):

| 1999年我厂同瑞士苏尔寿公司合作,为我厂设计制作了新转轮叶片。并采用大功率超音速火焰喷涂法对金属表面进行了金属陶瓷保护处理。叶片涂层约为0.3mm厚。 |  |

续二(2):

机组运行4980小时后停机检查,叶片背面强汽蚀区有局部脱掉(见图1)但大面喷层完好。机组运行7855小时检查,脱掉区域无明显扩大,其它喷层基本完好,并无减薄现象。(见图2)

|

|

|

|

叶片正面喷涂全景 |

4980小时后 |

7855小时后 |

续二(3):

2000年6#机叶片通过刚性固定对叶片进行了再生修复后,在国内对叶片进行了整体的大功率超音速火熔金属热喷涂。 (见图3)运行结果良好。

结束语:

发电设备过流部件修复及热喷涂工艺探索做一简介。希望通过交流,促进我国焊接事业和表面工程技术的发展。

宁公网安备 64032402000024号

本站统计:15980 今日访问量16人